Ein faszinierender Tag im Werk

Unser Werk Sectomo befindet sich eineinhalb Autostunden nördlich von Helsinki. Hier sind knapp über 30 hochtalentierte lokale Handwerker beschäftigt, deren harter Arbeit wir die beliebten Secto Design-Leuchten zu verdanken haben. Wir machen uns auf den Weg zur Kleinstadt Heinola, wo wir einen Tag lang unsere Kollegen begleiten werden! Direkt an der Tür des Werks begegnen wir als erstes Kari, dem Manager von Sectomo. Er begrüßt uns und bittet uns herein. Wir kommen an ein paar Octo-Leuchten vorbei, die im Gang so hell strahlen wie die Birken mit ihrem herbstlich goldenen Laubkleid vor dem Gebäude.

Unsere Sectomo-Fabrik befindet sich anderthalb Autostunden nördlich von Helsinki.

Wir sind verblüfft, im kleinen Raum nebenan stapelweise fertig geschnittene Ringe vorzufinden, denn seine Ausstattung erinnert erstaunlicherweise viel mehr an ein kleines Fitnessstudio als an eine Tischlerwerkstatt! Das kommt daher, dass auf jedem Stapel Ringe schwarze professionelle Kugelhanteln verschiedener Größenordnungen thronen. Hier in diesem Raum mit seiner sehr trockenen und warmen Luft werden die wasserstrahlgeschnittenen Ringe getrocknet. Durch die Gewichte wird dabei ihre flache Form gewahrt. Wirklich spannend!

Fertig geschnittene Ringe.

Riko schleift die per Wasserstrahl geschnittenen Ringe ab.

Wir setzen unsere Besichtigung am nächsten Arbeitsplatz fort, wo wir aufgrund des Lärms, den die Schneidemaschinen verursachen, einen Gehörschutz tragen müssen. Jari dabei zuzuschauen, wie er gerade Lamellen für Octo-Leuchten zuschneidet, ist faszinierend. Die geschwungenen Formen der Lamellen sehen elegant aus und es ist spannend zu sehen, aus welchen Elementen sich der eigentliche Lampenschirm zusammensetzt. Der erfahrene Jari erspäht in Bruchteilen einer Sekunde eine ungleichmäßige Lamelle unter Dutzend weiteren und entfernt sie mit einem geschickten Griff aus der Reihe perfekter Lamellen. Und die Arbeit geht weiter.

Dann beobachten wir die Produktionsphase, in der die Lamellen geschliffen werden. Schwer in seine Arbeit vertieft bedient Sami die Schleifmaschine. Er legt die Lamellen auf das Fließband und lässt sie langsam durch die Maschine gleiten. Am Ende des Fließbands sammelt Jouko die geschliffenen Lamellen ein, die er direkt von einer Platte entgegennimmt. Es gibt eine kleine betriebsinterne Innovation: eine Gleitschiene, die entlang des Schleifgeräts verläuft und die Arbeit dieser beiden Männer ergonomischer gestaltet. Im gleichen Raum lächelt uns Pasi mit seinem freundlichen Gesicht zu, während er beim Schneiden der Lamellen friedlich vor sich hinsummt.

Die geschwungenen Formen der Lamellen wirken elegant.

An einem ruhigen Ort, der stark an ein Atelier erinnert, legen wir eine kurze Pause ein. Hier setzt Juha die kleinen Lamellen der Owalo-Leuchte vorsichtig in die Haltevorrichtung ein. Er konzentriert sich stark auf diese anspruchsvolle Arbeit. Trotz der hohen Aufmerksamkeit, die seine Arbeit verlangt, nimmt er sich einen Moment Zeit, um uns mit dem vertrauten Blinzeln in seinen Augen von seinem Tag zu erzählen.

Hier setzt Juha die kleinen Lamellen der Owalo-Lampe vorsichtig in die Haltevorrichtung ein.

Otto klebt mit seinen starken Händen die Hälse der Lampenschirme gekonnt zusammen. Anschließend überprüft er, dass die Abstände zwischen den einzelnen Lamellen auch wirklich identisch sind. Kylli gibt dem Lampenschirm, der langsam Form annimmt, im wahrsten Sinne des Wortes den letzten Schliff. An Piipas Arbeitsplatz ist es fast nie still, obwohl ihre Stufe des Herstellungsprozesses eigentlich gar nicht so viel Lärm verursacht. Doch begleitet von einem mitreißenden Lachen erzählt die liebenswerte Frohnatur gerne unterhaltsame Geschichten, während sie die Lampenschirme einer letzten Kontrolle unterzieht.

Die Abstände zwischen den einzelnen Lamellen sind identisch.

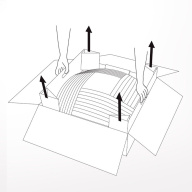

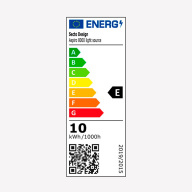

Unseren vorletzten Halt machen wir an einem Arbeitsplatz, an dem wir eine große dampfende Gefriertruhe erblicken, die aussieht wie ein riesiger Eiscremebehälter. Hier sprüht Tanka die fertigen Lampen mit Trockeneis ein. Dadurch werden die Leuchten ein letztes Mal gründlich gereinigt, sodass sie alle blitzeblank und frisch poliert das Werk verlassen können. Die Trockeneis-Station ist der letzte Stopp unserer Leuchten, bevor sie in die flinken und geschickten Hände der Arbeiterinnen in der Packerei gegeben werden. Hier wird jede einzelne Leuchte mit einem Hologramm-Etikett versehen, das ihre Echtheit belegt. Dieses Etikett versichert dem neuen Besitzer, dass seine Secto Design-Leuchte in Sectomo hergestellt wurde und somit auf ökologische, ethische und sozial verträgliche Weise in einem modernen und sicheren finnischen Werk gefertigt wurde. Die Leuchten werden in ihrem eigenen Pappkarton verpackt, der eine sichere Weiterreise garantiert. Auf die Kartons werden Aufkleber mit den Lieferadressen gedruckt und schon sind die Leuchten rund um den Globus unterwegs zu ihrem neuen Zuhause, wo sie schon sehnlich erwartet werden!

Hier wird jede einzelne Leuchte mit einem Hologramm-Etikett versehen, das ihre Echtheit belegt.